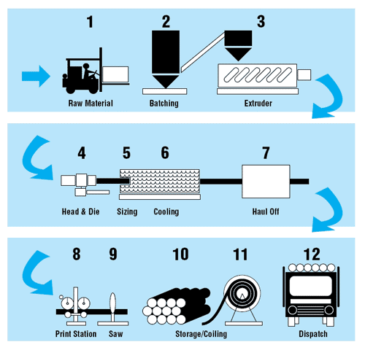

اگر بخواهیم بطور خلاصه بگوییم این پروسه تولید با ورود مواد اولیه به صورت گرانول از قيف به ورودی اکسترودر آغاز مي شود.

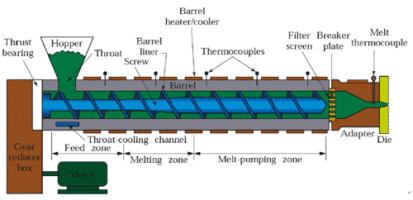

مواد در داخل اکسترودر با چرخش ماردون و انتقال در طول سیلندر تحت گرمای هیترها(Barrel Heaters) و نیز حرارت ناشی از برش توسط تیغه هاي ماردون، ذوب مي شود.

دمای تنظیمی فرایند اکستروژن برای پلی اتیلن ٢۰۰ تا ٢٢۵ درجه سانتیگراد است. عمق تیغه ها(Channel-Depth یا flight depth) در طول ماردون كاهش يافته موجب فشرده شدن مواد مذاب به سمت خروجی اکسترودر مي گردد و در خروجی، مواد مذاب یک دست و همگن با عبور از قالب (کلگی یا هد) به سایز مورد نظر براي لوله نهايي در مي آيد و در این مرحله است که با تعویض قالب با سایزهاي مختلف، سایزهای مختلف لوله تولید می شود. سپس لوله با گذشتن از کالیبراتور داخل تانک خلا همزمان با خنک کاری با آب، شکل نهایی را به خود میگیرد سپس خنک کاری بیشتر، مارکینگ و بسته بندیرا انجام میدهیم.

-

ورود مواد اولیه

مواد اوليه پس از خشک شدن وارد اکسترودر میشود.، چراکه وجود رطوبت باعث جذب آن توسط پلیمرها شده و باعث وجود لکه سطحی و حباب میشود پس باید قبل از ورود آن را خشک کرد، مواد به طور پيوسته توسط خشك كن هواي داغ، خشك شده و برای انتقال به اکسترودر آماده میشود.

قلب تپنده خط تولید را اکسترودر تشکیل می دهد، فرایند اکستروژن در سه ناحیه مجزا در سیلندر اکسترودر کامل میشود:

الف) ناحيه تغذيه (Feed Zone): كار ناحيه تغذیه، انتقال گرانولها به نواحي بعدي است. در این ناحیه عمق تیغه های ماردون بیشتر از دو ناحیه دیگر است و طراحي آن به گونه ای است که با توجه به طبيعت پلاستیک و خواص اصطكاكي آن نسبت به ماردون و سیلندر، اکسترودر بتواند تغذیه متعادلی داشته باشد.

ب) ناحيه تراكم و ذوب (melting Zone): کاهش عمق تیغه های ماردون در اين ناحيه، موجب متراكم شدن و فشردگي مواد مذاب مي شود یعنی اینکه در این ناحیه، ضخامت مذاب کاهش یافته و انتقال حرارت آن با دیواره سیلندر بهتر صورت میگیرد. فشردگي در این مرحله باعث میشود هواي محبوس در داخل مواد به ناحيه تغذيه باز گردانده شود.

ج) ناحيه melt-pumping: در اين ناحيه، عمق تیغه های ماردون كمتر میشود اما ثابت می ماند. در اين مرحله، مذاب به صورت همگون و يكنواخت در مي آيد به طوري كه با آهنگ ثابتي در درجه حرارت و فشار يكسان و ثابت، به قالب یا حديده وارد مي شود.

-

خنک کاری، برش و مارکینگ

همانگونه که در بالا ذکر شد پس از خروج پلاستیک مذاب از خروجی اكسترودر و شکل گیری لوله در قالب، سایزهای مختلف لوله را میتوان تولید کرد. مراحل بعد شامل گذر از کالیبراتور در داخل تانک خلا و خنک کاری با آب است.

از آنجايي كه پلی اتیلن از نوع پليمر هاي نیمه بلورين است، سرعت خنك سازي نقش مهمي در تعيين ميزان بلورينگي و در نتيجه خواص نهايي محصول دارد . سرعت خنک کاری باید بصورتی باشد که نواحی بلورین در ساختار لوله در حد متعادل سازمان یابند و تنش پسماند شعاعی به حداقل برسد.

در این مرحله، دماي آب تا خنک شدن کامل لوله، مكانيزم خنك سازي و سرعت توليد، مهمترين پارامتر هايی هستند که کیفیت نهایی را تحت تاثیر قرار می دهند.